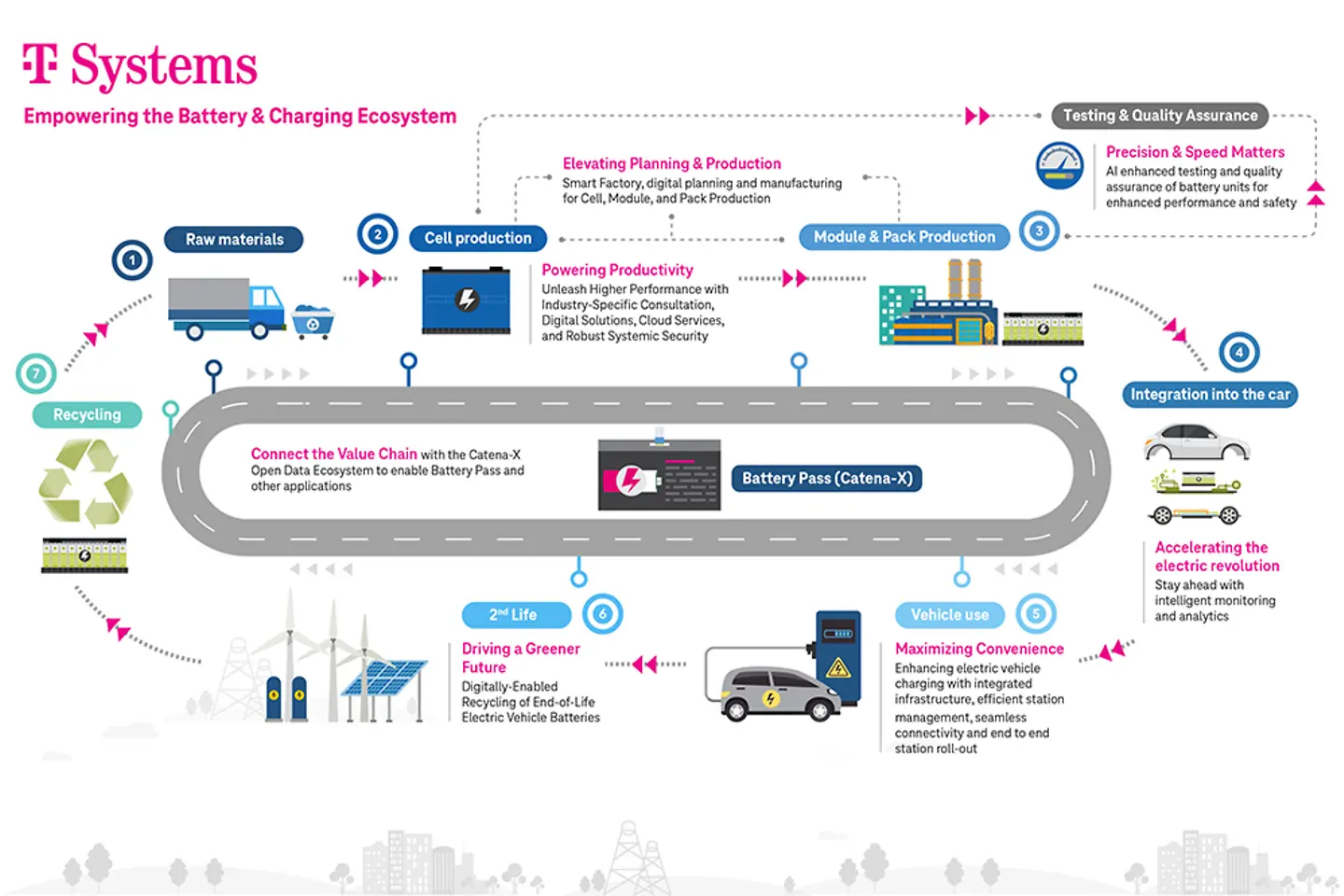

它是交通转型的核心,也是电动汽车最有价值的部分: 电池。 迄今为止,大多数制造商都在亚洲。 这种情况将会改变: 欧盟和德国政府正在推动建立电池开发的生产能力。 目标: 加快电动交通的速度。 毕竟,预计到 2030 年,德国将有 1,500 万辆电动汽车上路行驶。 数字化可以加速“欧洲制造”的电池生产。

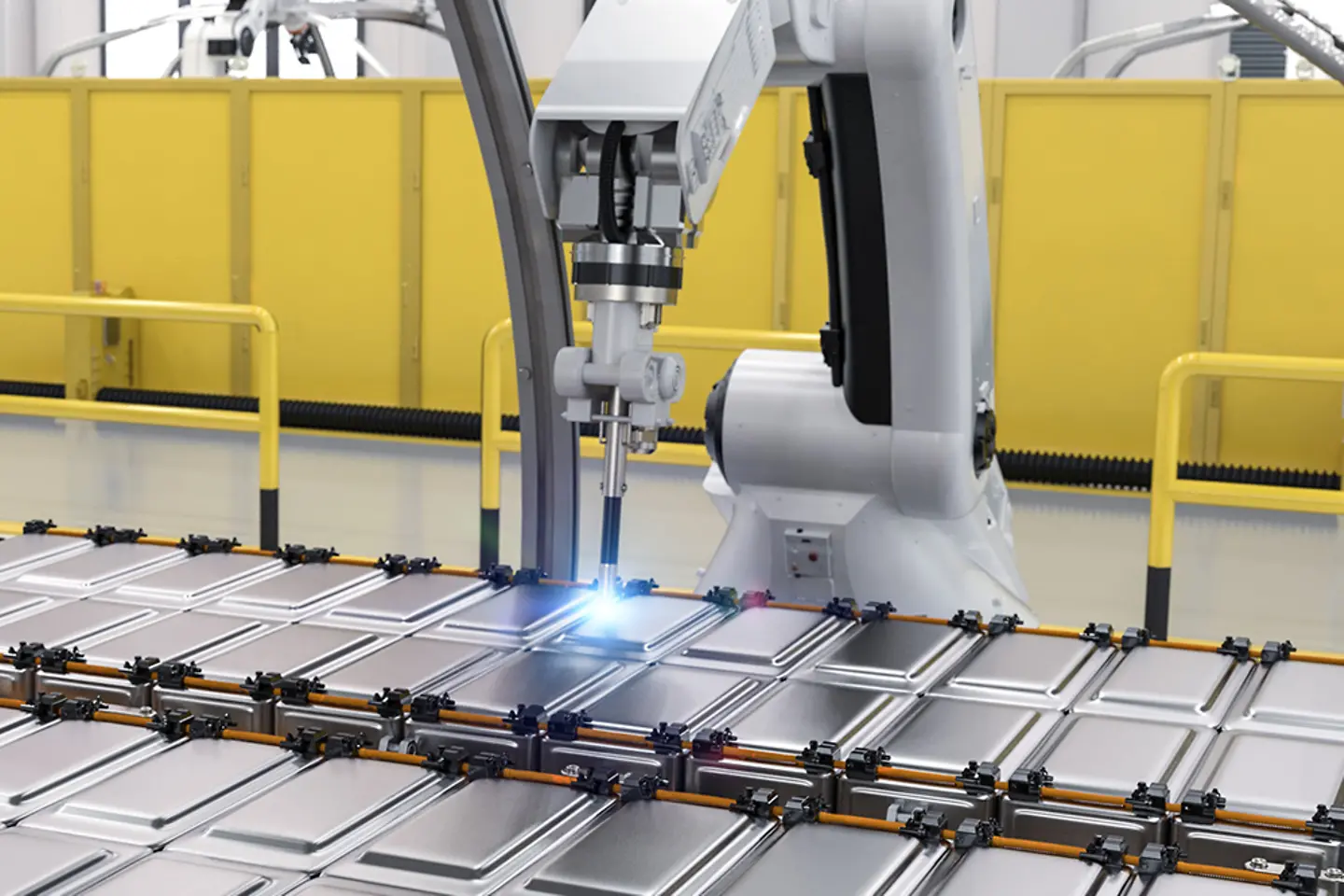

生产中的废品率仍然很高。 制造商还需要在更大程度上沿着供应链进行思考,并计划高效、及时地提供源部件和原材料。 物联网 (IoT) 等数字技术有助于更好地协调供应链,并使其与生产规划相吻合。 为实现更可靠、更高效的质量控制,制造商可将摄像头与成熟的人工智能流程相结合。 例如,T-Systems 的解决方案有助于在检查焊缝时发现并纠正错误。

今后,电池生产商必须在电池的整个使用寿命期间始终关注电池的使用情况,尤其是因为欧盟电池护照对电池行业提出的监管要求将从 2026 年起更加注重可持续性。 因此,与电池的材料、开发、生产和运行有关的所有过程都必须透明: 从碳足迹到回收材料的比例。 这种透明度可以通过数字技术来实现。

工业元宇宙中的模拟可加快工业 4.0 的工厂规划,从而降低项目成本。 在第一批墙壁和机器建成之前,电池制造商就可以在工厂的数字孪生中优化开发、工作和生产流程,或在工业元宇宙中训练人工智能。 在 T-Systems 的支持下,一家欧洲原始设备制造商利用工业元宇宙来实时澄清“what if(假设)”问题。 在数字 3D 模型中,它可以检查计划变更对生产的影响,从而避免在运作过程中出现计划错误。

那些希望满足监管或行业特定要求的企业必须能够记录和提供他们的数据。 Catena-X 已被确立为数据交换的标准,可支持电池护照等用例。 T-Systems 帮助企业开始使用 Catena-X,例如使用 PDM WebConnector 等工具和技术。 它的功能就像一个中央数据枢纽,降低了后台大数据的复杂性。 这样便于之后的数据交换。