C’est la pièce maîtresse du tournant de la mobilité et la partie la plus précieuse de la voiture électrique : la batterie. Jusqu’à présent, la plupart des fabricants sont basés en Asie. Cela devrait changer : l’UE et le gouvernement fédéral encouragent la création de capacités de production pour le développement de batteries. L’objectif : plus de rapidité dans la mobilité électrique. En effet, 15 millions de véhicules électriques devraient circuler en Allemagne d’ici 2030. La digitalisation peut accélérer la production de batteries « made in Europe ».

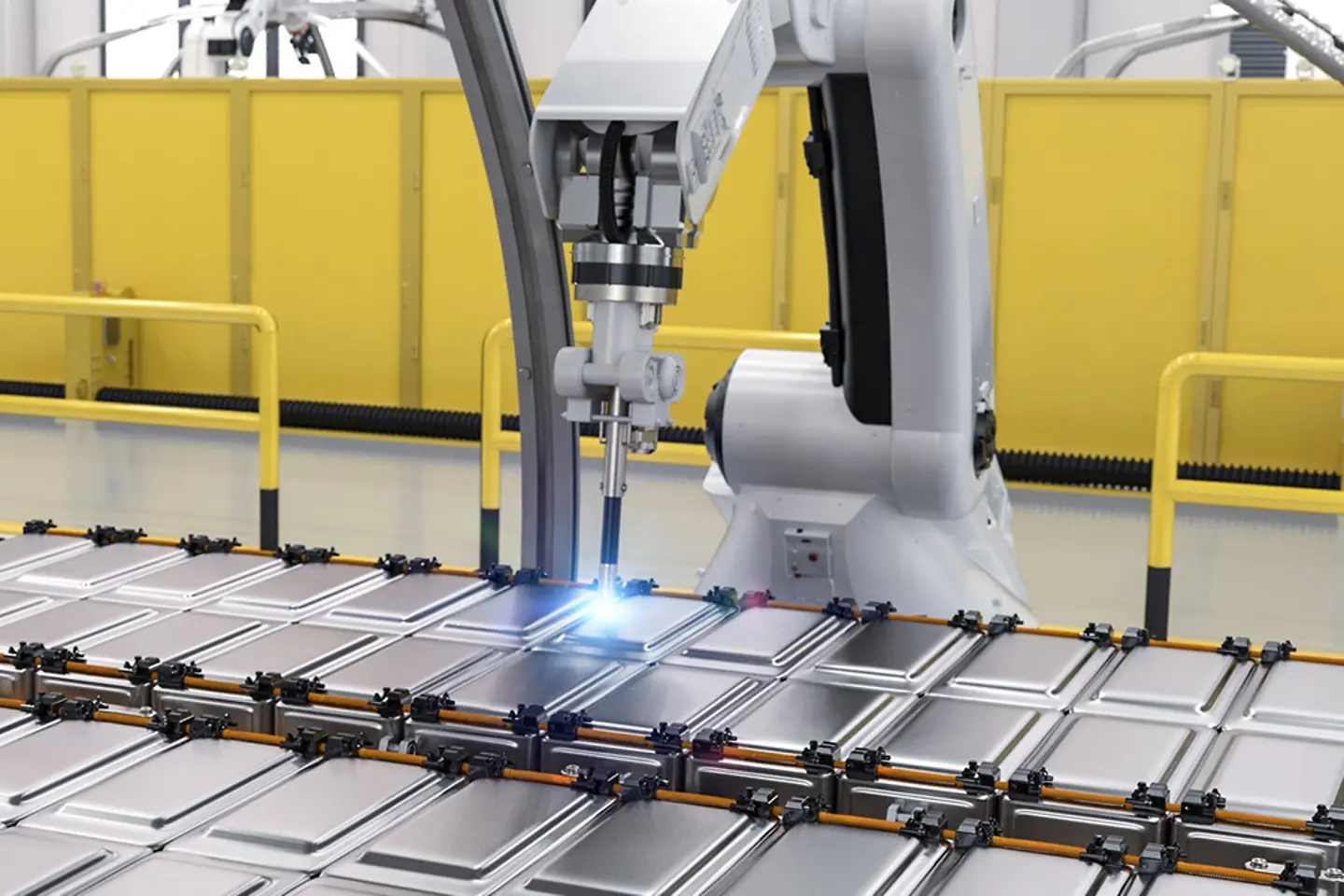

La production enregistre encore des taux de rebut élevés. Les fabricants doivent également penser davantage le long de la chaîne logistique et planifier une mise à disposition efficace en flux tendu des composants de base et des matières premières. Les technologies digitales telles que l’IoT (Internet of Things) permettent de mieux coordonner les chaînes logistiques et de les intégrer à la planification de la production. Pour des contrôles de qualité plus fiables et plus efficaces, les fabricants peuvent combiner des caméras avec des méthodes d’IA établies. Par exemple, une solution de T-Systems permet de détecter et de corriger les erreurs lors du contrôle des soudures.

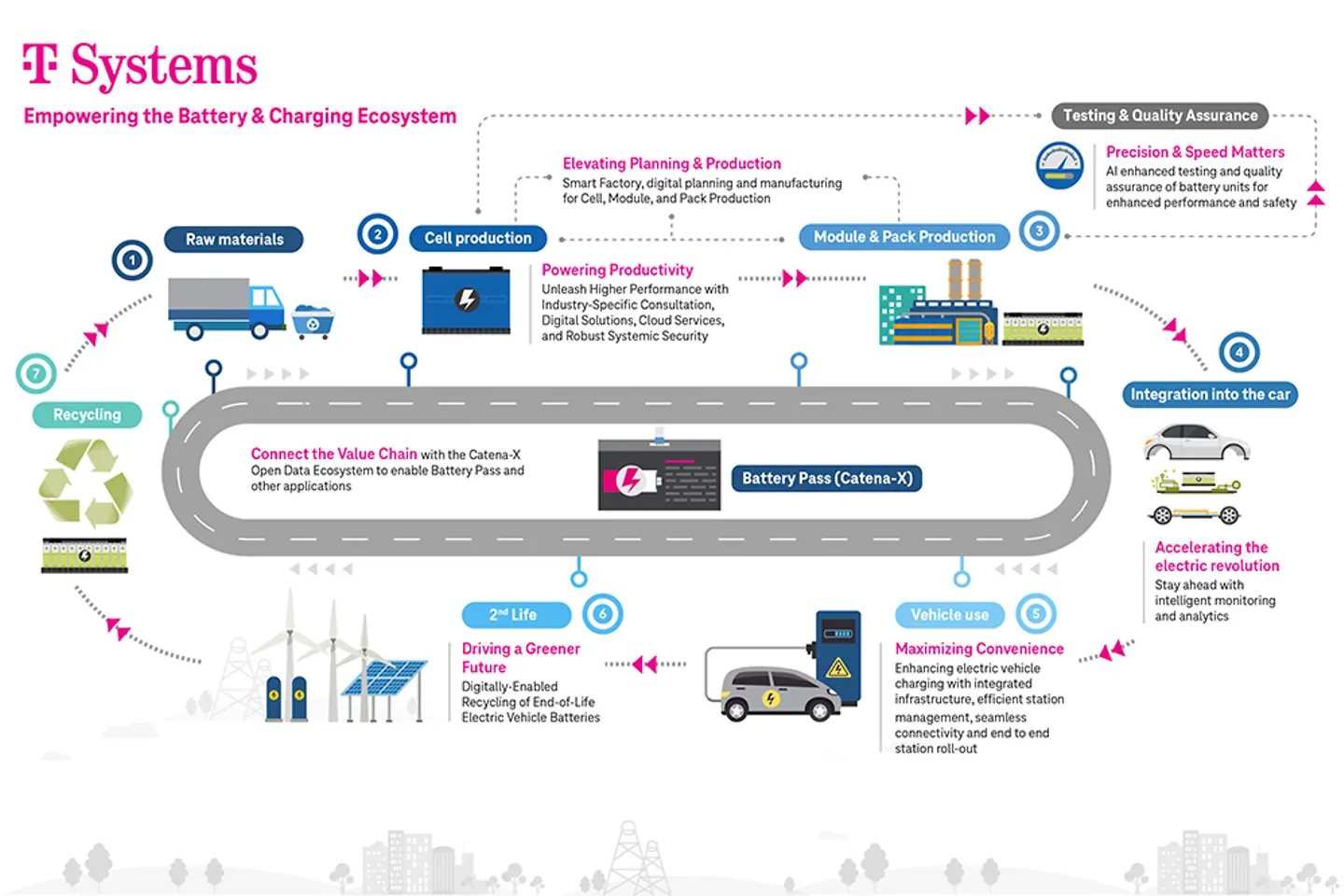

Les fabricants de batteries devront à l’avenir garder un œil attentif sur la batterie pendant toute sa durée de vie – notamment parce que les directives réglementaires pour l’industrie, avec le passeport européen pour les batteries, mettront encore plus l’accent sur la protection de l’environnement à partir de 2026. Ensuite, tous les processus liés aux matériaux, au développement, à la production et au fonctionnement de la cellule de batterie doivent être transparents : de l’empreinte carbone à la proportion de matériaux recyclés. Cette transparence peut être réalisée grâce aux technologies digitales.

Les simulations dans le métavers industriel accélèrent la planification des usines de l’industrie 4.0 et réduisent ainsi les coûts des projets. Avant que les premiers murs et machines ne soient érigés, les fabricants de batteries peuvent optimiser les processus de développement, de travail et de production dans le jumeau digital de leur usine ou entraîner leurs IA dans le métavers industriel. Avec le soutien de T-Systems, un équipementier européen utilise le métavers industriel pour résoudre des questions de type « et si » en temps réel. Dans le modèle digital 3D, il examine les effets des modifications prévues sur la production et évite ainsi les erreurs de planification dans l’entreprise.

Pour répondre aux exigences réglementaires ou sectorielles, il faut pouvoir saisir et mettre à disposition ses données. Catena-X s’est établi comme standard pour l’échange de données et peut permettre des cas d’usage comme le passeport de la batterie. T-Systems accompagne les entreprises dans leur entrée dans Catena-X – par exemple avec des outils et des technologies comme le PDM WebConnector. Il fonctionne comme une plaque tournante centrale des données et réduit en arrière-plan la complexité de Big Data. Cela facilite ensuite leur échange.

Vous pouvez consulter le contenu externe directement sur notre site web si vous lautorisez ci-dessous.

J’accepte que des données personnelles soient transmises à des plateformes tierces. En savoir plus dans notre politique de protection des données.

Améliorez l’efficacité de la production de cellules et de batteries de VE avec T-Systems

Les entreprises de production de véhicules électriques (VE) ont besoin des bons partenaires capables de les aider à utiliser des technologies numériques de pointe pour la planification, la construction et l’optimisation des installations de production de batteries de VE. Découvrez comment les entreprises peuvent planifier des usines avec des jumeaux numériques, optimiser les processus avec l’IA et inscrire la production de batteries dans une logique durable.

Vous pouvez consulter le contenu externe directement sur notre site web si vous lautorisez ci-dessous.

J’accepte que des données personnelles soient transmises à des plateformes tierces. En savoir plus dans notre politique de protection des données.

Expert Talk: MES

Was ist ein MES? Wie kann man damit die Produktion digital optimieren? Warum lohnt es sich ein MES System einzuführen?

Vous pouvez consulter le contenu externe directement sur notre site web si vous lautorisez ci-dessous.

J’accepte que des données personnelles soient transmises à des plateformes tierces. En savoir plus dans notre politique de protection des données.

Expert Talk: Digitalisierung in der Industrie

Frank Frauenhoffer (Amorph Systems Geschäftsführer) und Wolfgang Weyand (T-Systems Sales Manager Digital) sprechen über die Digitalisierung in der Industrie.

Vous pouvez consulter le contenu externe directement sur notre site web si vous lautorisez ci-dessous.

J’accepte que des données personnelles soient transmises à des plateformes tierces. En savoir plus dans notre politique de protection des données.

Expert Talk: KI hat den Hallenboden erreicht

Tobias Kasper (T-Systems Automotive & Manufacturing Industries) spricht mit Britta Hilt (IS Predict Geschäftsführerin) über Künstliche Intelligenz in der Automobilindustrie.

Vous pouvez consulter le contenu externe directement sur notre site web si vous lautorisez ci-dessous.

J’accepte que des données personnelles soient transmises à des plateformes tierces. En savoir plus dans notre politique de protection des données.

PLM Cloud & PDM WebConnector

In dieser Folge spricht Gastgeberin Nathalie Dichtl (T-Systems Tribe Lead PLM Produkte) mit Christian Engfer (Service Manager PLM Cloud) und Svilen Georgiev (Product Manager PDM WebConnector) über Innovation und Integration im automobilen Produktmanagement.

Vous pouvez consulter le contenu externe directement sur notre site web si vous lautorisez ci-dessous.

J’accepte que des données personnelles soient transmises à des plateformes tierces. En savoir plus dans notre politique de protection des données.

Smart Engineering

Unsere Experten Tino Schlitt und Sascha Leidig erklären, wie mit Hilfe der Vernetzung & Integration von Daten, die Zusammenarbeit vereinfacht, Wissen stärker wiederverwendet und manuelle Aufwände automatisiert werden können.