Catena-X beruht auf den europäischen Grundsätzen von Gaia-X und der IDSA (International Data Spaces Association) und ermöglicht durch den Aufbau von Ende-zu-Ende-Datenketten im gesamten Wertschöpfungsprozess der Automobilindustrie verborgene Potenziale für Effizienz, Sicherheit und Nachhaltigkeit zu heben. Catena-X orchestriert dazu eine Umgebung, an der Hersteller, Zulieferer, Händler, Recycler, Entwickler von Geschäftsanwendungen sowie Plattform- und Infrastrukturanbieter gleichermaßen beteiligt sind, um einen einheitlichen Standard für den Datenaustausch entlang der automobilen Wertschöpfungskette zu schaffen, während alle Beteiligten ihre digitale Souveränität wahren.

Catena-X nutzt die bestehende Gaia-X-Architektur, um die Herausforderungen in der Automobilindustrie zu bewältigen, wie z. B. die Ausfallsicherheit der Lieferkette, die Einhaltung von Vorschriften, die Nachhaltigkeit und die Erfüllung aufsichtsrechtlicher Vorgaben. Bestehende Punkt-zu-Punkt-Netzwerkverbindungen erfassen nicht die gesamte Wertschöpfungskette, was jedoch für die Entwicklung von Kooperationsmodellen unerlässlich ist. Mit Catena-X können Unternehmen problemlos neue Geschäftsanwendungen einbinden, die sie dabei unterstützen, die Vorschriften einzuhalten, Informationslücken zu schließen und Innovationen zu fördern. Dank der Flexibilität, die den Partnern bei der Entwicklung und Verbreitung von Lösungen, Anwendungen und datengesteuerten Geschäftsmodellen sowie bei der Monetarisierung von Daten geboten wird, kann die vertrauenswürdige Architektur einer zukünftigen Datenwirtschaft entstehen.

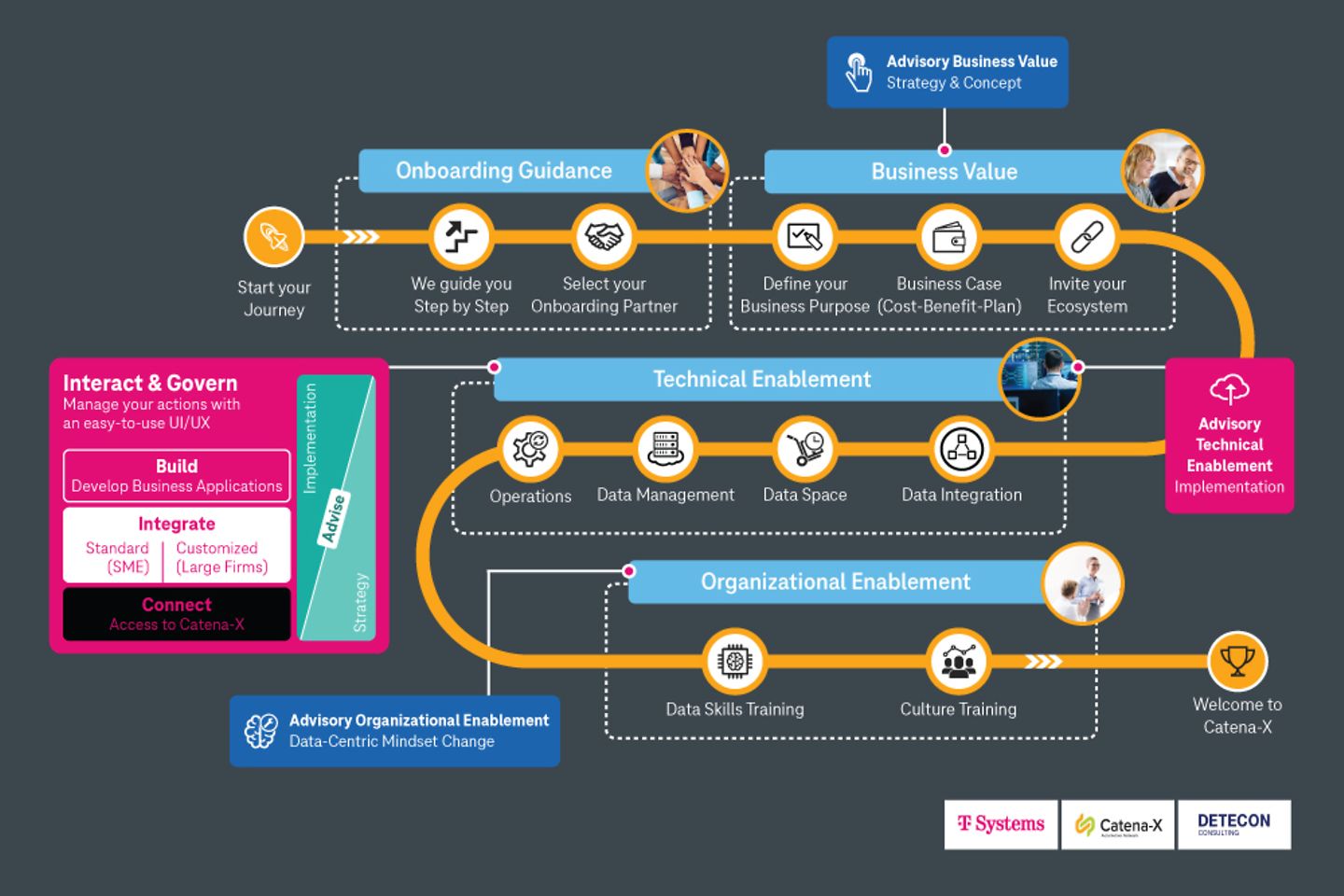

T-Systems verfügt über die Branchenkenntnis und das technische Know-how, um 360°-Dienstleistungen und -Produkte für das Catena-X Automotive Network anzubieten. Wir nehmen Ihre Data Journey unter die Lupe und bieten über unseren Beratungspartner Detecon Consulting Workshops zum Thema „Catena-X-Strategie und -Konzept“ an.

Mit unserer langjährigen Erfahrung im Bereich der IT-Systemintegration helfen wir Ihnen, Ihre Systemlandschaften mit Catena-X zu verbinden. Als Wegbereiter in der Data-Space-Technologie helfen wir Unternehmen eigene Datenräume aufzubauen, um den Datenaustausch zu vereinfachen und Daten mit der vollen Souveränität für Catena-X fit zu machen.

Ein Arbeitsergebnis des Catena-X Automotive Network Konsortialprojekts, gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz. Förderkennzeichen: 13IK004*

Quelle: https://catena-x.net/de/catena-x-einfuehren-umsetzen/einfuehrung-von-catena-x

Mit dem Angebot von T-Systems und Detecon in Sachen Datensouveränität können Unternehmen jeder Größe: