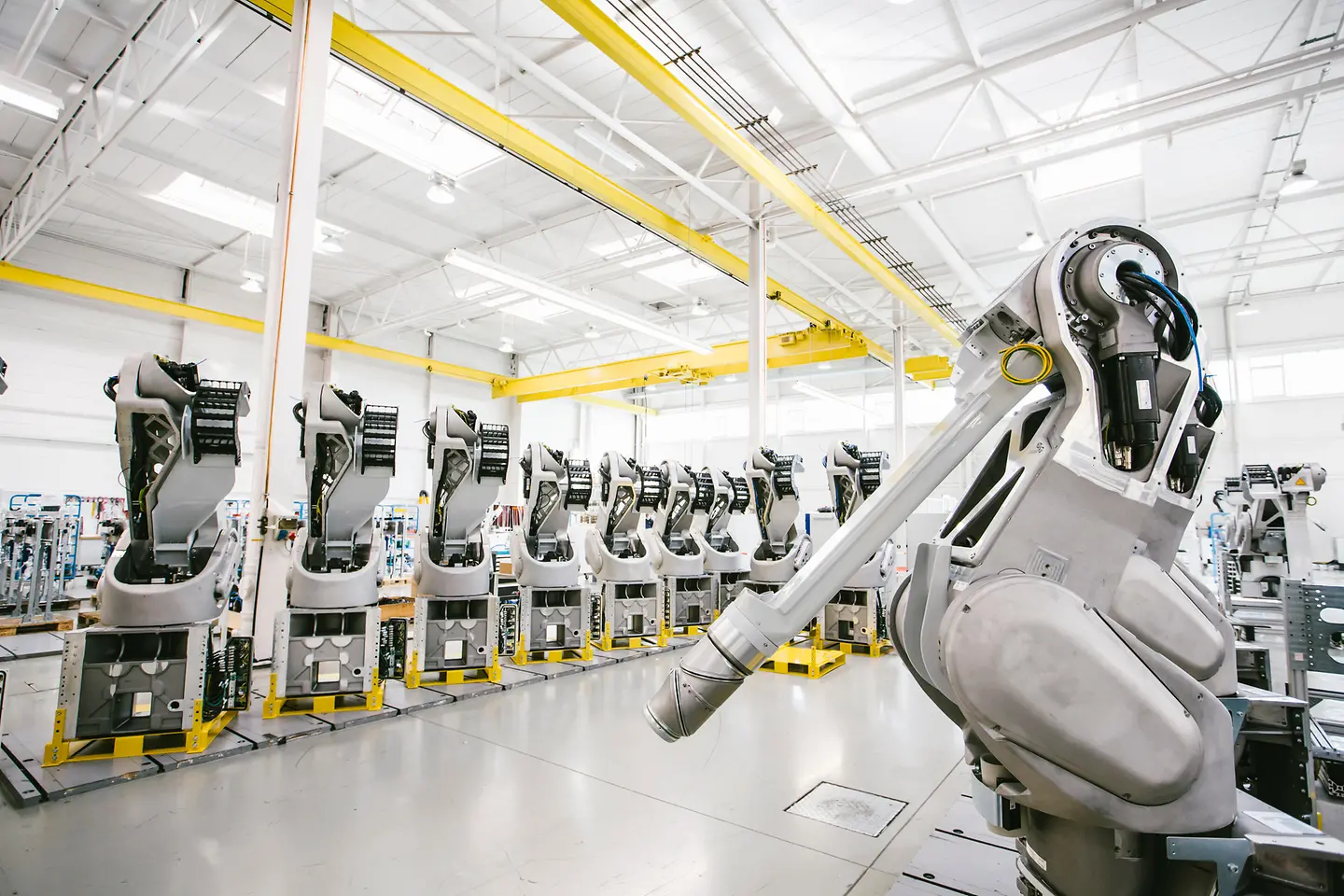

Das Unternehmen verfügt über ausgeprägte Kompetenz in Automatisierung und Digitalisierung. Diese Kompetenz wird auch von unabhängiger Seite anerkannt: 2020 konnte das Unternehmen mit seinem neuartigen Roboter-Lackiersystem EcoPaintJet den Deutschen Innovationspreis in der Kategorie Großunternehmen erringen. Dürr beliefert seine Kunden u. a. mit standardisierten und hochindividualisierten Lackierlösungen – von Lackiertechnik und -robotern bis hin zu schlüsselfertigen kompletten Fertigungsstraßen. In Großprojekten, die häufig in einem engen Zeitrahmen von wenigen Wochen realisiert werden, spielt ein effizientes Projektmanagement eine entscheidende Rolle. Das gilt insbesondere für die Produktionseinheiten, die die Anlagen montieren. Die Montage erfolgt nicht nur in den eigenen Werken: Wegen der Empfindlichkeit einiger Komponenten werden Anlagen beim Kunden vor Ort final montiert. Die richtigen Teile und Komponenten zum richtigen Zeitpunkt am richtigen Ort zu haben, ist die hohe Schule der Fertigung. Für die Optimierung seiner Fertigungsprozesse griff Dürr auf die Expertise von T-Systems zurück und führte den Universal Data Converter (UDC) ein, welcher Produktionsstücklisten automatisiert erstellt und anpasst.

Mithilfe des UDC kann Dürr ein agiles Fertigungskonzept umsetzen, das die flexible Reaktion auf Kundenwünsche erlaubt. Die Effizienzsteigerung resultiert in schnelleren Produktionszeiten. Der Stücklistenbereitstellungs-Prozess wird deutlich verkürzt. Zudem werden Teile, die erst beim Kunden vor Ort montiert werden, direkt in den Versand gesteuert und belegen keinen unnötigen Platz in der Produktion. Die verbesserten Prozesse erlauben einen optimalen Einsatz der Personalkapazitäten und sparen Kosten. Vor allem aber werden die Produktionsmitarbeiter von der aufwändigen Suche nach den passenden Teilen entlastet.

Die Qualität der Produktion steigt – bei gleichzeitig sinkendem Platzbedarf in der Montagehalle. Gemeinsam mit T-Systems erweitert Dürr die Einsatzbereiche des UDC kontinuierlich. Aktuell arbeiten die Partner am Rollout des UDC für weitere Niederlassungen im weltweiten Produktionsverbund von Dürr. Damit können Fertigungsaufträge zukünftig auch auf mehrere Standorte verteilt werden.

Mithilfe des UDC können wir ein agiles Fertigungskonzept umsetzen, das die flexible Reaktion auf Kundenwünsche erlaubt. Produktionsmitarbeiter werden von der aufwändigen Suche nach den passenden Teilen entlastet und die Qualität der Produktion steigt – bei gleichzeitig sinkender Zwischenlagerung in der Montagehalle.

Micha Veigel, Senior Manager Production Planning, Dürr Systems AG

Zeit ist Geld – auch bei den Kunden von Dürr gilt diese Maxime. Sie haben ein Interesse, den Configure-to-Order-Prozess mit zu integrierenden Engineering-to-Order-Anteilen möglichst schnell abzuwickeln. Das Ziel ist eine schnelle Bereitstellung der fertigen Anlage. Dürr greift dazu auf standardisierte Produkte aus seinem Portfolio zurück. Doch Dürr ermöglicht seinen Kunden, die einzelnen Produkte anzupassen und individuell zu integrieren. Dazu dienen passende Verbindungslösungen zwischen den einzelnen Komponenten, die kundenspezifisch angepasst werden, denn keine Lackierstraße ist wie die andere.

Um den von den Kunden vorgegebenen, meist sehr knapp bemessenen Fertigstellungstermin halten zu können, beginnt die Produktion mit der Montage bereits, wenn der Vertrieb noch mit dem Kunden an den Details der Anlage feilt. Daraus ergibt sich die Herausforderung, die daraus resultierenden Änderungen in die bereits laufende Produktion einzubringen. Dies wurde bisher händisch durchgeführt und erhöht die Komplexität und den Aufwand in der Produktion deutlich. Im bisherigen Produktionsablauf wurden alle zum Produktionsumfang gehörenden Teile gleich zu Beginn der Arbeiten aus dem Lager in die Montagehalle geliefert und musste von dort aus weiter an die jeweiligen Montageplätze verteilt werden. Das erzeugte gleich mehrere Nachteile für die Produktion: Lagerplätze in der Produktion sind knapp und auch nicht so gut durchorganisiert wie im Lager, d.h. während der mehrwöchigen Montage belegten das Material unnötig viel Platz und wenn das Material dann benötigt wird, ist es mit Suchaufwand und viel manuellem Sortieraufwand verbunden, das Material an den Montageplätzen bereitzustellen. Die flexible Fertigung erzeugt zusätzliche eine weitere Herausforderung: Kurzfristige Änderungen machen Teile obsolet, während zusätzlich neue Teile benötigt werden.

Dürr konzipiert die IT-technische Abbildung seiner Produktionsabläufe neu, um die Herausforderungen zu bewältigen. Die Produktion wurde als Netzplänen in SAP abgebildet, die Montageorte als Netzplanvorgänge, denen jeweils die relevanten Komponenten zugeordnet werden. Damit werden die jeweiligen relevanten Teile (und nur diese!) an den entsprechenden Montageort angeliefert – dann, wenn sie gebraucht werden. Um die Abbildung und Zuordnung zu automatisieren, entschied sich Dürr die SAP Partner Solution Universal Data Converter (UDC) von T-Systems einzusetzen. Der SAP-zertifizierte UDC integriert sich in die SAP-Systeme, die die interne Logistik und Produktion steuern.

Er erstellt auf Basis vorgegebener Regeln die Stücklisten und Komponentenzuordnungen für die jeweiligen Montageorte (Netzplanvorgänge) automatisch – es entstehen „Teile-Pakete“, die an die einzelnen Montagezonen disponiert werden. Empfindliche Teile, wie Glockenteller für die Zerstäuber, die erst beim Kunden vor Ort installiert werden, steuert er in den Versand. Der UDC erlaubt auch eine schnelle und unaufwändige (automatisierte) Reaktion auf Änderungen an den Bauplänen. Er erstellt eine passende, „aufwachsende“ Stückliste und sorgt so dafür, dass die neuen Teile rechtzeitig für die Produktion bereitstehen. „Die manuellen Aufwände für solche Änderungen waren erheblich und verzögerten immer wieder den Produktionsablauf. Der UDC entlastet uns deutlich und vermeidet Fehler“, erläutert Micha Veigel, Senior Manager Production Planning der Dürr Systems AG.