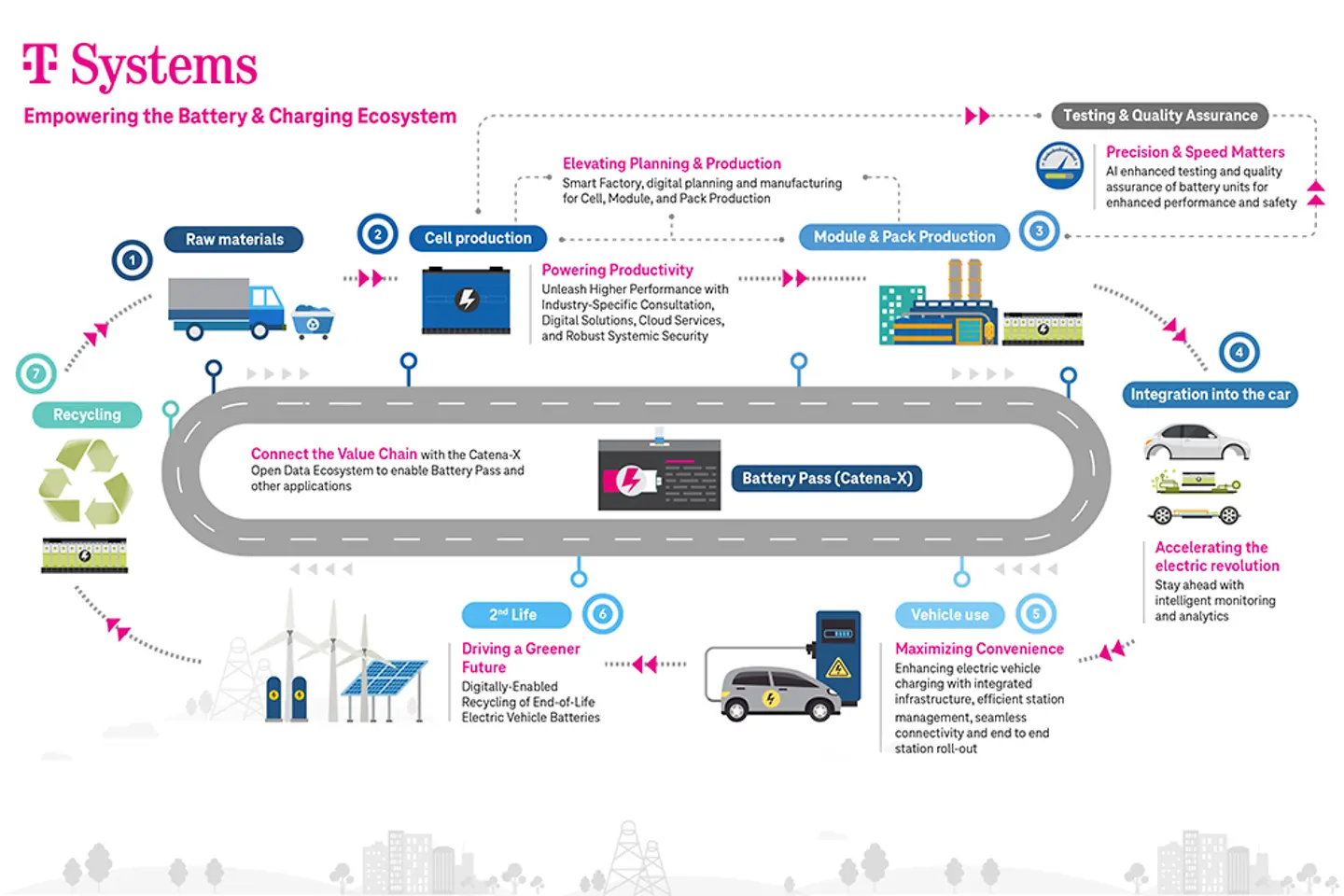

Es la pieza central de la transición de la movilidad y la parte más importante del coche eléctrico: la batería. Hasta ahora, la mayoría de los fabricantes tienen su sede en Asia. Pero esto va a cambiar: la UE y el gobierno alemán están fomentando la expansión de las capacidades de producción para el desarrollo de baterías. El objetivo: acelerar la electromovilidad. Y es que se prevé que en 2030 circulen por las carreteras alemanas 15 millones de vehículos eléctricos. La digitalización puede acelerar la producción de baterías «made in Europe».

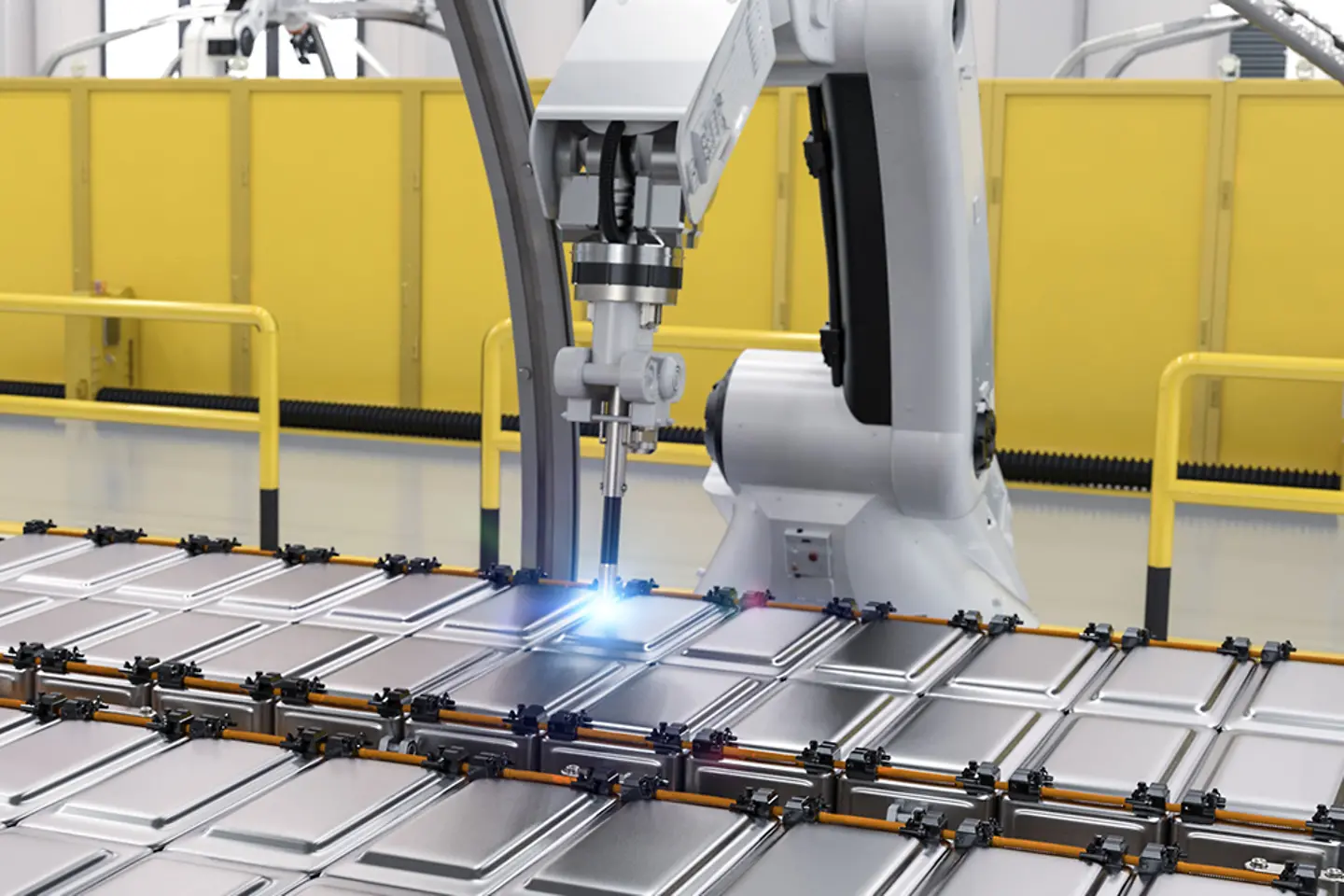

La producción sigue caracterizándose por generar elevadas tasas de desperdicios. Los fabricantes también tienen que pensar más a lo largo de la cadena de suministro y planificar un suministro eficiente «just in time» de los componentes de partida y las materias primas. Las tecnologías digitales como el IoT (Internet de las cosas) ayudan a coordinar mejor las cadenas de suministro y a encajarlas con la planificación de la producción. Para que los controles de calidad sean más fiables y eficaces, los fabricantes pueden combinar cámaras con los procesos de IA establecidos. Por ejemplo, una solución de T-Systems ayuda a detectar y rectificar fallos al revisar cordones de soldadura.

En el futuro, los fabricantes de baterías tendrán que supervisarlas de forma óptima durante toda su vida útil, entre otros, porque a partir de 2026 los requisitos normativos para la industria con el pasaporte de baterías de la UE se centrarán aún más en la sostenibilidad. A partir de ese momento, todos los procesos relacionados con los materiales, el desarrollo, la producción y el funcionamiento de la batería deberán ser transparentes, desde la huella de CO2 hasta la proporción de materiales reciclados. Esta transparencia puede lograrse con tecnologías digitales.

Las simulaciones en el metaverso industrial aceleran la planificación de fábricas para la Industria 4.0 y reducen así los costes de los proyectos. Antes de construir las primeras plantas y máquinas, los fabricantes de baterías pueden optimizar los procesos de desarrollo, trabajo y producción en el gemelo digital de su fábrica o entrenar a sus IA en el metaverso industrial. Con el apoyo de T-Systems, un OEM europeo utiliza el metaverso industrial para responder en tiempo real preguntas del tipo "qué pasaría si…". En el modelo digital en 3D, esta empresa analiza los efectos de los cambios previstos sobre la producción y evita así errores de planificación durante el funcionamiento.

Cualquiera que desee cumplir los requisitos normativos o específicos de su sector debe poder registrar y facilitar sus datos. Catena-X se ha establecido como norma para el intercambio de datos y puede posibilitar casos prácticos como el pasaporte de baterías. T-Systems ayuda a las empresas a empezar a utilizar Catena-X, por ejemplo con herramientas y tecnologías como PDM WebConnector. Esta funciona como un eje central de datos y reduce la complejidad del big data en segundo plano. Así se facilita su intercambio posterior.

En este se punto puede mostrar todo el contenido externo del sitio web.

Acepto que mis datos personales se transmitan a plataformas de terceros. Lea más sobre esto en nuestra política de privacidad.

Aumenta la eficiencia de la producción de células y baterías para VE con T-Systems

Las empresas fabricantes de vehículos eléctricos (VE) necesitan los socios adecuados que puedan ayudarles a utilizar tecnologías digitales de vanguardia para diseñar, construir y optimizar las instalaciones de producción de baterías para VE. Consigue más información sobre cómo las empresas pueden planificar fábricas con gemelos digitales, optimizar procesos con IA y hacer sostenible la producción de baterías.

En este se punto puede mostrar todo el contenido externo del sitio web.

Acepto que mis datos personales se transmitan a plataformas de terceros. Lea más sobre esto en nuestra política de privacidad.

Expert Talk: MES

What is an MES? How can it be used to digitally optimize production? What are the benefits of introducing an MES system?

En este se punto puede mostrar todo el contenido externo del sitio web.

Acepto que mis datos personales se transmitan a plataformas de terceros. Lea más sobre esto en nuestra política de privacidad.

Expert Talk: Digitalization in industry

Frank Frauenhoffer (Amorph Systems Managing Director) and Wolfgang Weyand (T-Systems Sales Manager Digital) talk about digitalization in industry.

En este se punto puede mostrar todo el contenido externo del sitio web.

Acepto que mis datos personales se transmitan a plataformas de terceros. Lea más sobre esto en nuestra política de privacidad.

Expert Talk: AI has reached the factory floor

Tobias Kasper (T-Systems Automotive & Manufacturing Industries) talks to Britta Hilt (IS Predict Managing Director) about artificial intelligence in the automotive industry.

En este se punto puede mostrar todo el contenido externo del sitio web.

Acepto que mis datos personales se transmitan a plataformas de terceros. Lea más sobre esto en nuestra política de privacidad.

PLM Cloud & PDM WebConnector

In this episode, host Nathalie Dichtl (T-Systems Tribe Lead PLM Products) talks to Christian Engfer (Service Manager PLM Cloud) and Svilen Georgiev (Product Manager PDM WebConnector) about innovation and integration in automotive product management.

En este se punto puede mostrar todo el contenido externo del sitio web.

Acepto que mis datos personales se transmitan a plataformas de terceros. Lea más sobre esto en nuestra política de privacidad.

Smart Engineering

Our experts, Tino Schlitt and Sascha Leidig, explain how networking and integrating data can simplify collaboration, increase the utilization and sharing of existing knowledge and expertise throughout your organization, and automate manual tasks.